Ocena stanu, kierunki i efekty modernizacji układów pompowych

Polskę jako kraj należący do Unii Europejskiej obowiązuje plan 3 x 20, tj. redukcja o 20% emisji C02, uzyskanie 20% udziału energii ze źródeł odnawialnych w całej produkcji energii elektrycznej i zwiększenie o 20% efektywności energetycznej wszelkich procesów produkcyjnych i eksploatacyjnych do roku 2020. W nurt ten doskonale wpisuje się wszystko, co ma cokolwiek wspólnego z szeroko rozumianą inżynierią pompową.

JEDEN PROCENT SPRAWNOŚCI

Koszty pompowania są często jednymi z najistotniejszych składników kosztów funkcjonowania tych przedsiębiorstw, gdzie zainstalowana jest duża liczba pomp małej mocy lub nieduża liczba pomp o dużej mocy, przy długim czasie pracy w roku.

Jak się szacuje, tzw. pompy przemysłowe, pompy niewbudowane w urządzenia, zużywają w Polsce 3500-4500 MW mocy. Gdy przyjmiemy średnie zapotrzebowanie mocy na pompowanie 4000 MW, to jeden procent strat wiąże się z dodatkowym wydobyciem blisko 140 tyś. Mg węgla klasy 22-25-10 (7000 wagonów po 20 Mg), którego spalenie przynosi niekorzystne efekty ekologiczne, związane z wyprodukowaniem: 6 tyś. Mg żużla, 23,6 tyś. Mg popiołów zatrzymanych w elektrofiltrach oraz toksycznych spalin w ilości 1,28. 109 Nm3 (rys. 1).

Rys. 1. Niekorzystne zmiany środowiskowe, wywołane koniecznością wyprodukowania energii elektrycznej w elektrowni cieplnej opalanej węglem kamiennym klasy 22-25-10 dla pokrycia w jednym roku jednego procenta

obniżenia sprawności układów pompowych w skali kraju.

Do tego dochodzą odpowiednio duże zmiany środowiskowe, związane z wydobyciem węgla (kamień, zasolona woda, obniżenie poziomu wód gruntowych, zmiany ukształtowania terenu itp.), transportem (nakłady energii na transport, ubytki produktu), podgrzewaniem cieków wodnych (woda chłodząca), przedostawaniem się do atmosfery ciepła i pary wodnej. Biorąc pod uwagę to, że w warunkach polskich duża ilość energii produkowana jest z węgla brunatnego o niższej od podanej kaloryczności i o znacznej wilgotności, straty środowiskowe są znacznie większe od podanych. Należy wziąć pod uwagę fakt, że nieuzasadnione straty na pompowanie, związane ze zbyt niską sprawnością pomp i układów pompowych, są znacznie wyższe od 1%. Poprawa sytuacji możliwa jest przez zastosowanie wysokosprawnych zespołów pompowych, pracujących w dobrze zaprojektowanych i wykonanych układach, zastosowanie właściwych układów regulacji parametrów oraz wysokiego poziomu eksploatacji i remontów.

CHYBIONE ROZWIĄZANIA

Jeżeli w ostatnich latach sprawności większości produkowanych pomp zdecydowanie się poprawiły, osiągając konkurencyjny poziom, to jednak nadal duża ilość zainstalowanych pomp jest źle dobrana do układów, a układy są często nieracjonalnie zaprojektowane. Szacuje się, że straty gospodarcze z tego tytułu wynoszą ok. 4,5 mld zł rocznie.

Najgorzej, że często w ramach modernizacji układów popełnia się stare lub nowe błędy, przynoszące jeszcze większe straty. Zamiast wymienić pompy na nowsze i bardziej sprawne, stosować armaturę o niskich stratach, racjonalizować średnice i trasy rurociągów, często zmienia się układy na gorsze – generujące większe straty. Pewnym negatywnym przykładem może być zamiana typowych pomp „suchych" na zespoły głębinowe czy zatapialne, ponieważ z natury rzeczy zespoły takie są mniej sprawne. Innym przykładem mogą być pompy wody powrotnej w układzie hydrotransport u żużla w elektrowni, gdzie zostały zainstalowane pompy o parametrach nominalnych Q = 5000 m3/h i wysokości podnoszenia H = 85 m, przewidziane do pracy w zakresie Q = 2000... 5000 m3/h, przy rzeczywiście potrzebnej wydajności Q = 2000... 3500 m3/h. Pompy takie nie tylko w punkcie pracy osiągały zbyt niską sprawność, lecz dodatkowo wykazywały nadmierne drgania, wynikające z pracy poza polem określanym normalnie przez producenta. Ograniczenia wynikają z występujących przy zbyt małych wydajnościach pompy prądów powrotnych i prerotacji. W wyniku przeprowadzonej przez wytwórcę pomp modernizacji hydrauliki zmniejszono do wymaganej wydajność optymalną i jednocześnie podwyższono sprawność pompy w punkcie pracy o 6% oraz zlikwidowano nadmierne drgania. Innym przykładem może być przyłączanie nowych, innych od poprzednio stosowanych pomp "na skróty" (rys. 2) do starych układów.

Rys. 2 Przykład nieprawidłowego przyłączenia nowych pomp do istniejącego układu (P. Wiśniewski)

Prowadzi to do „udziwnionych" układów, których warunki pracy na ssaniu prowadzą do całkowitej zmiany parametrów pomp, możliwym wprowadzeniu ich w zakres pracy kawitacyjnej, nie mówiąc o stratach energii. Takie przyłączanie pomp do układów jest niedopuszczalne. Bardziej wyrafinowanym przykładem może być układ z dwoma pompami dwustrumieniowymi (rys. 3).

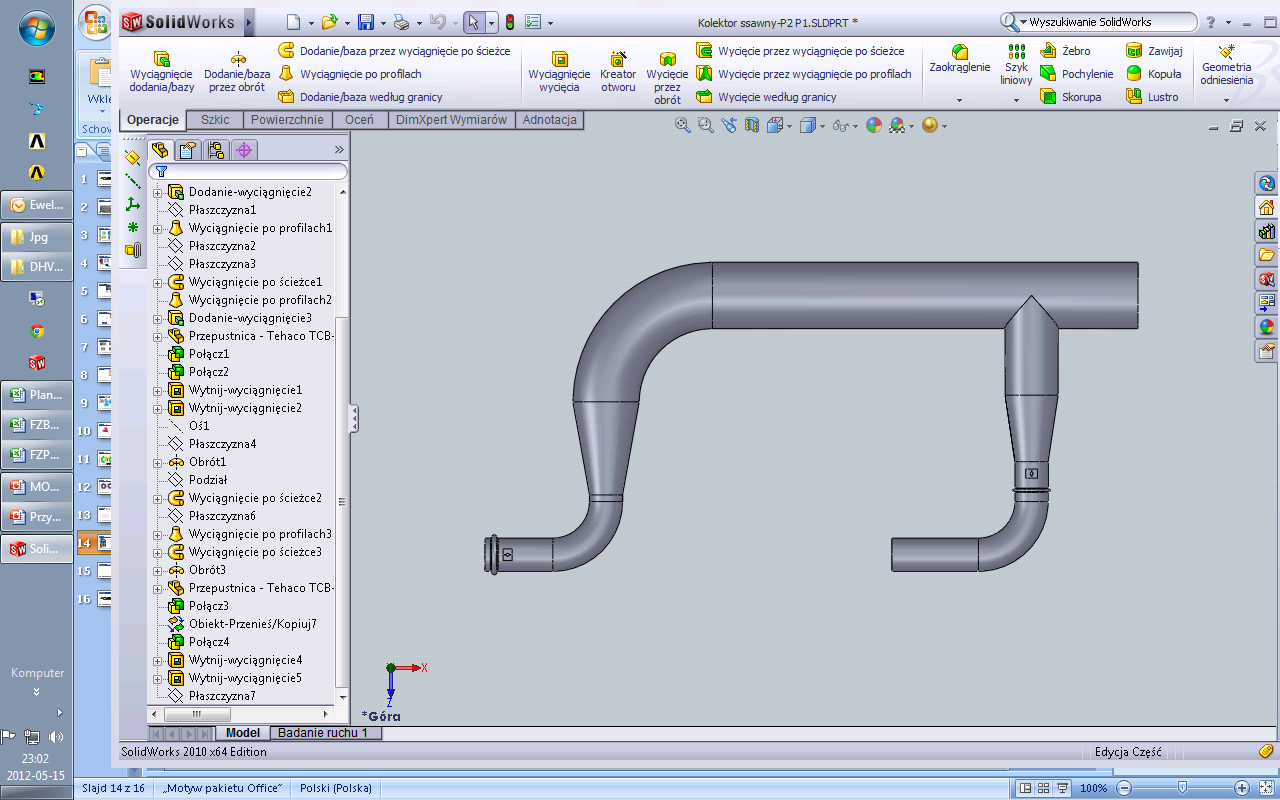

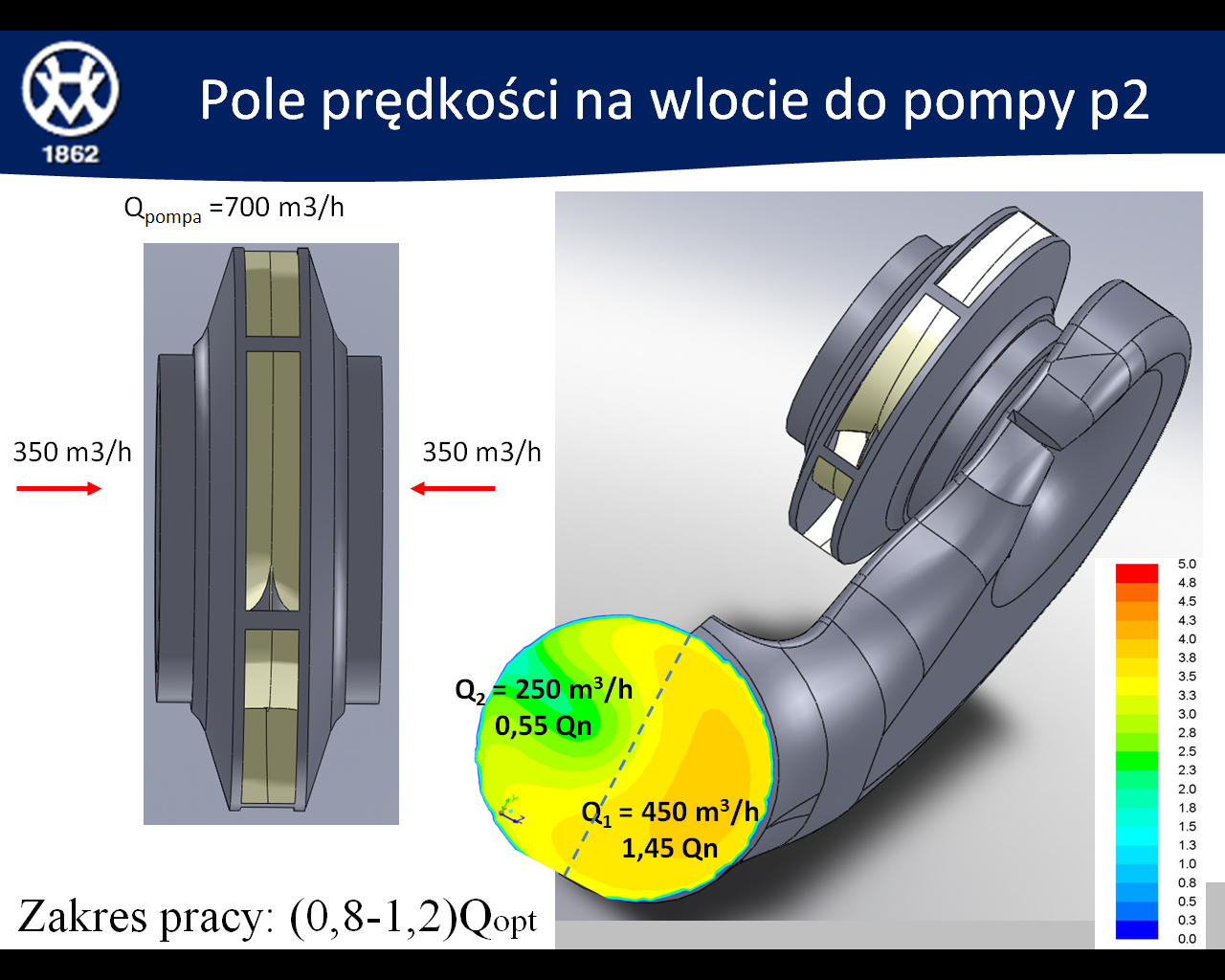

Rys. 3 Układ rurociągów ssawnych do dwóch pomp dwustrumieniowych

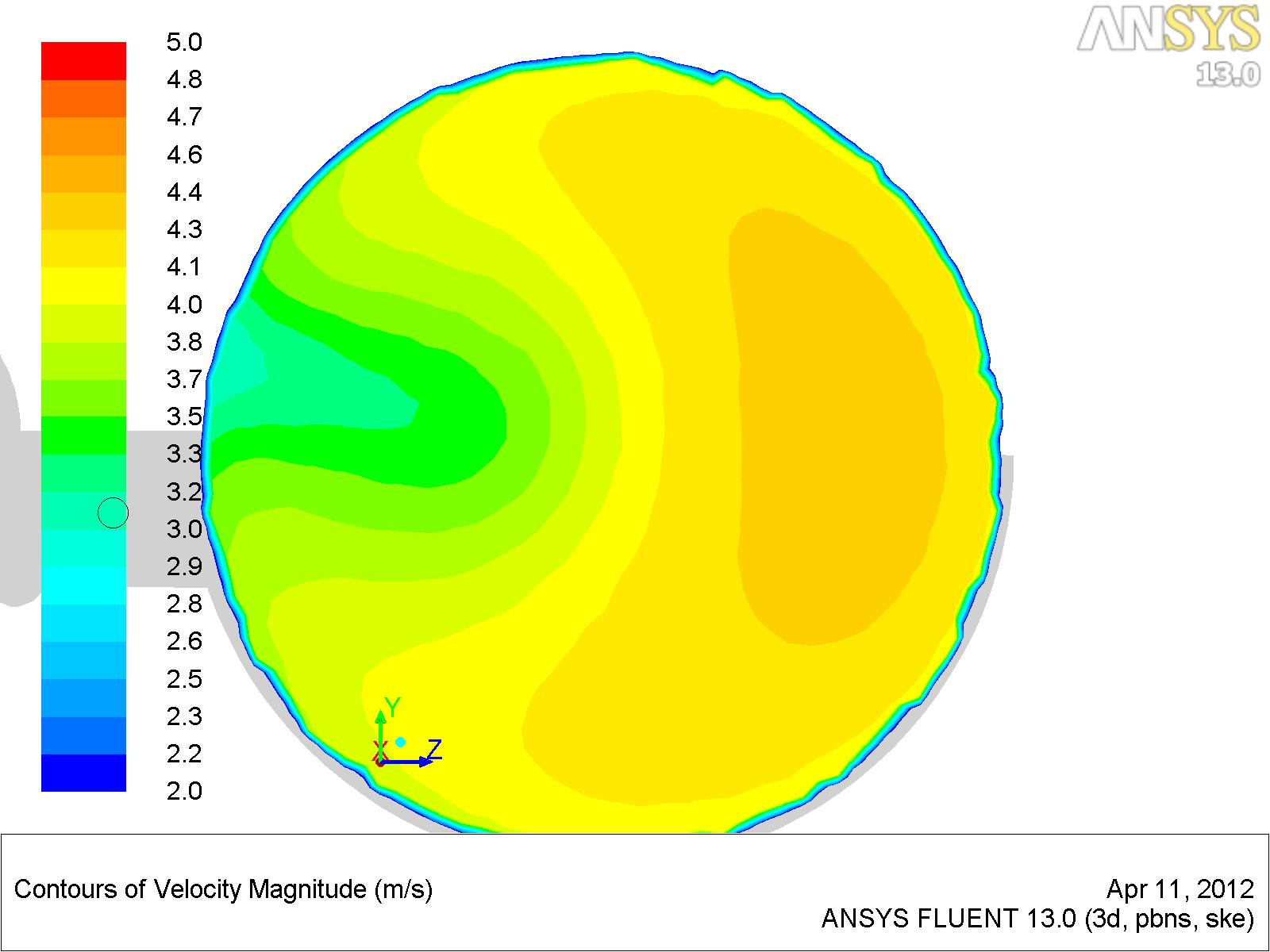

Jeżeli jedna z pomp w układzie pracowała poprawnie, to d ruga wykazywała nadmierne drgania. Dla pompy o wydajności optymalnej Q = 750 m3/h zakres pracy powinien zawierać się w granicach 600... 900 m3/h, tzn. na jeden wirnik Q = 300... 450 m3/h. Wwyniku pogłębionej analizy [7] okazało się, że na ssaniu pompy, przy wydajności Q = 700 m3/h przepływ dzieli się na dwie części: jedna część o wydajności Q = 250 m3/h zasila jeden z wirników, a drugi zasilany jest wydajnością Q = 450 m3/h (rys. 4).

Rys. 4 Rozkład prędkości w króćcu ssawnym pompy dwustrumieniowej wykazującej nadmierne drgania [7]

Okazuje się, że wirniki jednej pompy nie tylko różnie pracują, lecz każdy z nich pracuje poza normalnym zakresem pracy: jeden przy wydajności mniejszej od dopuszczalnej (na lewo od pola pracy), a drugi przy wydajności większej od dopuszczalnej (na prawo od pola pracy). Daje to nie tylko drgania, prawdopodobnie wywołane prerotacją i prądami powrotnymi, lecz także spadek sprawności i nadmierne zużycie łożysk w wyniku zwiększonych sił hydraulicznych.

Trzeba tutaj zasygnalizować, że praca poza zakresem dopuszczalnego pola pracy sprzyja degradacji łożyskowania pompy znacznie większej od normalnej. Na przykład przy 50% wydajności optymalnej pompy, ze względu na występujące siły hydrauliczne, trwałość łożysk może się zmniejszyć od trzech do dziesięciu razy [8]. Takich przykładów można byłoby podawać znacznie więcej.

REMONTY

Trzeba pamiętać, że nawet podczas normalnej eksploatacji pompy ulegają degradacji fizycznej, objawiającej się zmianą charakterystyki przepływu i obniżeniem sprawności. W tym ostatnim przypadku, przy pompowaniu cieczy czystych, nawet dobre pompy zmniejszają swoją sprawność 0,5... 3% rocznie. Proces degradacji pompy w czasie eksploatacji powoduje oprócz spadku sprawności również zmiany punktu pracy. Fakt ten powinien być uwzględniany w doborze pomp. Bardzo ważne jest precyzyjne określenie parametrów i warunków pracy pomp. Istniejące na rynku różne programy komputerowe doboru pomp, w przekonaniu autora, nie całkowicie załatwiają problem, gdyż zazwyczaj dotyczą jednostek tylko jednej firmy. Dlatego należy dodatkowo pochylać się nad tym problemem, gdyż decyzje w tym zakresie przynoszą długofalowe skutki energetyczne. Bardzo ważnym zagadnieniem jest decyzja od nośnie odstawienia pomp do remontu i przywracanie parametrów pomp do stanu pierwotnego. Szczególnie na to należy zwracać uwagę w energetyce, gdzie często pokutuje przekonanie, że energia do napędu pomp mało lub nic nie kosztuje. O problemach tych była mowa np. na VIII Forum Użytkowników Pomp [4].

REGULACJA

Aczkolwiek coraz powszechniej stosowana jest regulacja parametrów pomp, to jednak nie zawsze jest ona najbardziej właściwie dobrana do konkretnych warunków. Należy zawsze pamiętać, że żadna regulacja parametrów nie może zastępować prawidłowego doboru pomp do układu. Przykładem zaprzeczającym tej regule może być pompownia z pompami głębinowymi, w której w wyniku zastosowania regulacji zmiennoobrotowej uzyskano dopasowanie parametrów pomp do potrzeb układu, lecz zespoły, pracując przy 30% swojej nominalnej wydajności, mają zbyt niskie sprawności, a trwałość łożysk jest wyraźnie zmniejszona (brak tarcia płynnego). Innym negatywnym przykładem może być zastosowanie układów softstartu w silnikach zwartych, o mocach 1,6 MW, napędzających pompy pracujące w układach z dużą statyczną wysokością podnoszenia, w których układ nie ułatwiał rozruchu, natomiast powodował niekorzystne obciążenia mechaniczne pomp (długi czas przejścia przez obroty krytyczne, co skutkowało urywaniem wałów). Jeszcze innym przykładem może być zastosowanie regulacji zmiennoobrotowej w pompowni ścieków. Przy okazji zmiany pomp z wałowych na zatapialne zapomniano, iż zastosowane zespoły zatapialne mają gorsze sprawności od zespołów wałowych, a przemiennik częstotliwości też generuje pewne straty, które należy brać pod uwagę. W rezultacie dochodziło do okresowego przeciążania falownika, w następstwie czego jego zabezpieczenia chwilowo wyłączały go, wprowadzając układ w drgania lub całkowicie wyłączając pompy, nie mówiąc tutaj o gorszej sprawności całego systemu.

Pozytywnymi przykładami zastosowania regulacji parametrów mogą być pompy cyrkulacyjne w węzłach cieplnych, gdzie już poza dyskusją są korzyści wynikające z zastosowania regulacji zmiennoobrotowej. Innym przykładem może być zastosowanie w niektórych elektrowniach, w układach wody chłodzącej, regulacji parametrów zmianą kątów łopatek wirników w przypadku pomp śmigłowych lub regulacji prerotacyjnej w przypadku pomp diagonalnych.

ARMATURA l RUROCIĄGI

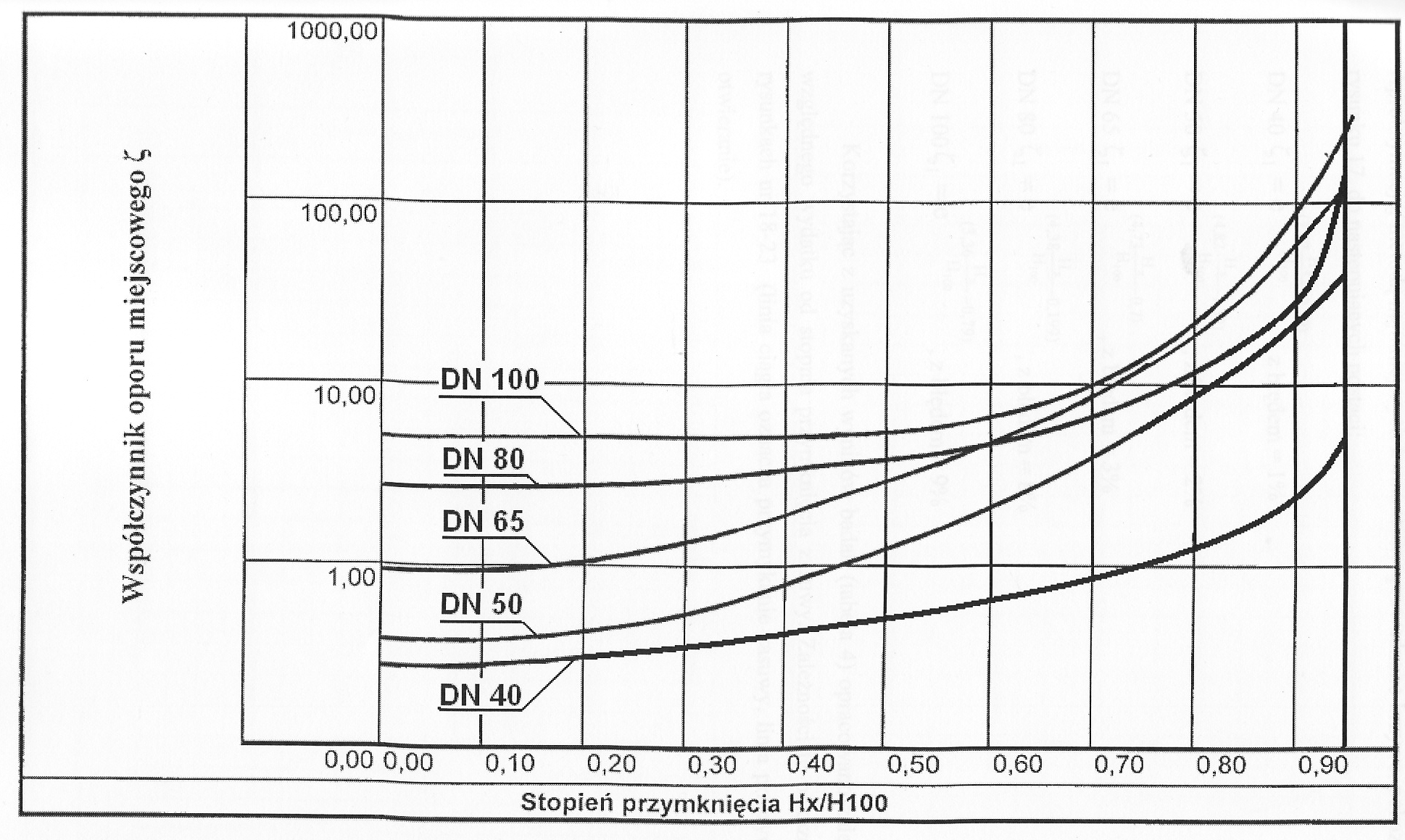

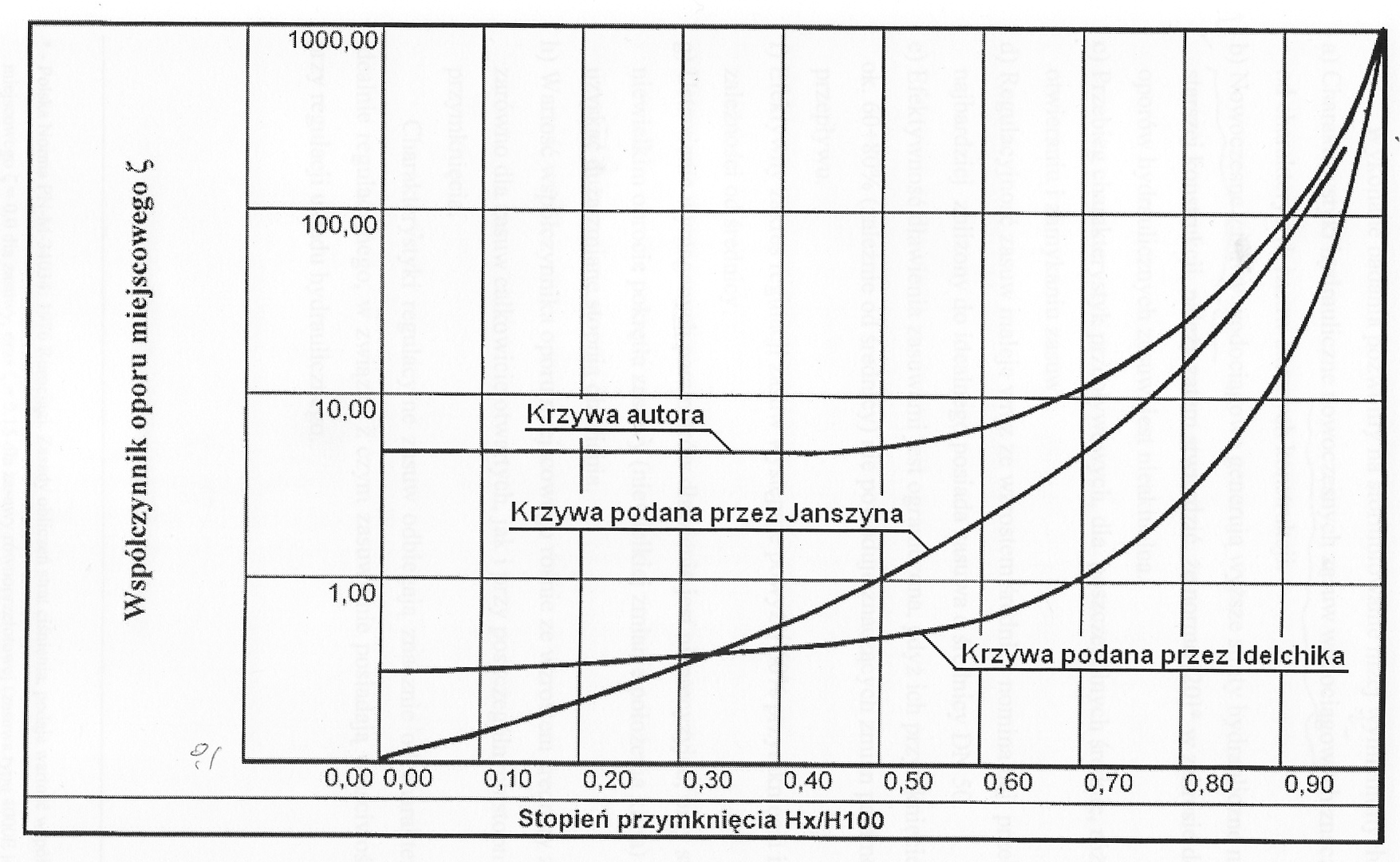

Jak wspomniano wcześniej, jednym z najistotniejszych czynników, mających niebagatelne znaczenie dla efektywności energetycznej systemów transportu cieczy, jest, oprócz prawidłowego doboru pomp, prawidłowy układ pompowy. Należy zwrócić uwagę na dwa aspekty zagadnienia. Aspekt pierwszy sprowadza się do tego, by układ był możliwie prosty, bez zbędnej generacji strat miejscowych. W nowo projektowanych układach jest to relatywnie proste - należy zadbać o unikanie zbyt dużej liczby kolan (szczególnie za ciasnych), trójników z odprowadzeniami pod kątem prostym oraz armatury generującej zbyt wysokie straty. W tym aspekcie trzeba zwrócić szczegół na uwagę na współczynniki strat, gdyż na rynku pojawiają się obecnie, często bardzo reklamowane, niektóre pseudonowoczesne rozwiązania, generujące duże straty energetyczne. Jak wynika np. z badań A. Dudziaka [1, 2] zasuw wodociągowych jednej z firm aktywnych na rynku, współczynniki strat przy pełnym otwarciu są wielokrotnie wyższe od strat zasuw starego typu. Na rys. 5 pokazano współczynniki oporu zasuw o średnicach DN 40.....Dn 100, w zależności od stopnia otwarcia, natomiast na rys. 6 pokazano porównanie współczynników strat miejscowych dla DN 200 z wartościami dla zasuw starego typu, podanymi przez Janczyszyna i Idelczyka.

Rys. 5. Zależność współczynnika oporu zasuw DN40... DN 100 od stopnia otwarcia zasuwy [1, 2]

Rys. 6. Porównanie zależności współczynnika oporu zasuwy DN 200 od stopnia otwarcia wg Dudziaka, Idelczyka i Janczyszyna [1,2]

Należy zwrócić uwagę nie tylko na fakt zwiększonego zużycia energii przy zastosowaniu takich zasuw, co zaprzecza nowoczesności wyrobu, lecz także na możliwe uchybienia w obliczeniach układów pompowych, nie w pełni zawinione przez projektantów. Możliwy jest również zły dobór pomp do układów na tej podstawie. W przypadku modernizacji układów przy zastosowaniu podanych zasuw prawdopodobna jest zmiana warunków pracy pomp, ze wszystkimi skutkami energetycznymi z tego wynikającymi.

Innym aspektem zagadnienia jest dobór i zastosowanie rurociągów o właściwie dobranych średnicach. Obecnie zauważalną tendencją jest zaniżanie średnic rurociągów. Wynika to z dążenia do zmniejszenia kosztu inwestycyjnego z uwagi na kryterium kosztów, stosowane zazwyczaj jako decydujące w przetargach. Jest to postępowanie niewłaściwe, o czym była mowa przy okazji omawiania całkowitego kosztu życia pomp (LCC) [6]. Koszt inwestycyjny występuje jednokrotnie, natomiast straty energii przez cały okres działania układu, często przez kilkadziesiąt lat. Dlatego średnice rurociągów powinny być dobierane na podstawie porównaniu kosztu inwestycyjnego, odniesionego np. do roku, i kosztów strat wynikających z zastosowania określonej średnicy rurociągu. Trzeba pamiętać, iż zmniejszenie średnicy rurociągu np. z 250 na 200 mm zmniejsza nakład inwestycyjny w rurociągi, lecz skutkuje przy tym samym przepływie wzrostem strat energetycznych o ok. 60% (a tym samym wzrostem kosztów energii). Może to również wpływać na konieczność poniesienia zwiększonych kosztów inwestycyjnych po stronie elektrycznej i ewentualnie regulacyjnej.

ROLA AUDYTÓW ENERGETYCZNYCH

Z uwagi na ważność problemu nie tylko dla naszej gospodarki, lecz także dla gospodarki całej Unii Europejskiej, przygotowywane są odpowiednie dyrektywy jako podstawa do tworzenia odpowiednich norm i krajowych przepisów prawnych, stymulujących racjonalne działania w zakresie nas interesującym.

Istotnym krokiem w zakresie podniesienia efektywności energetycznej wydaje się być ustawa z dn. 15 kwietnia 2011 r. o efektywności energetycznej [9], w której jednym z ważniejszych zapisów jest art. S w rozdz. 2, stwierdzający: Osoby fizyczne, osoby prawne oraz jednostki nie posiadające osobowości prawnej, zużywające energię podejmują działania w celu poprawy efektywności energetycznej. Ważny jest art.17.l, który mówi m.in. (...) iż poprawie efektywności energetycznej służy modernizacja urządzeń i instalacji wykorzystywanych w procesach przemysłowych, urządzeń potrzeb własnych, odzysk energii w procesach przemysłowych. Na każde takie przedsięwzięcie można pozyskać środki pod warunkiem udokumentowania odpowiednim audytem energetycznym. Bardzo ważne jest, by audyty te sporządzali ludzie bezstronni, o odpowiednich kwalifikacjach, a nie tak, jak się to ma np. w budownictwie, przez cały szereg ludzi niebędących kwalifikowanymi audytorami jak również osobami bezstronnymi.

Należy sądzić, że wprowadzane przepisy wy muszą działania na rzecz oszczędności energii i że te działania będą opłacalne. Należy mieć nadzieję, że w działaniach inwestycyjnych przestanie przeważać kryterium ceny.

Literatura:

1. Dudziak A., Warunki pojawienia się i rozwoju kawitacji w zasuwach wodociągowych, Praca doktorska wykonana pod kierunkiem prof. J. Bagińskiego. Poznań 2010

2. Dudziak A., Regulacja dławieniowa, Rynek Instalacyjny nr S/2011

3. Jędral W., Pompy wirowe odśrodkowe, Warszawa 1996

4. Plutecki J., Plutecki W., Niektóre aspekty zużycia i remontów pomp, Mat. VIII Forum Użytkowników Pomp.

Kazimierz Dolny 2002

Plutecki J., Podstawowe czynniki wpływające na koszty eksploatacji pomp, „Ekotechnika" nr 3/2003,s. 3-6 Plutecki J.:, Przydatność metody LCC d o oceny pompowni wody czystej, Seminarium Hydro-Vacuum, Grudziądz 2008

Plutecki W., Diagnoza przyczyn nieprawidłowej pracy pomp w układach przy wykorzystaniu metod CFD, IX Konf. Nauk.-Techn., Problemy zachowania wysokiej efektywności energetycznej pomp i systemów pompowych, Hydro-Vacuum, Grudziądz 2012 Zarzycki M., KorczakA.:,Przyczyny awarii lub zbyt szybkiego zużycia eksploatacyjnego pomp, Mat. VIII Forum Użytkowników Pomp, Kazimierz Dolny 2002, s. 47-69 Ustawa z dn. 15. 04. 2011 o efektywności energetycznej. Dz. U.Nr94, Póz. 551, s. 5561

AUTOR:

Prof. dr inż. Janusz Plutecki

-emerytowany profesor zwyczajny Politechniki Wrocławskiej

KONTAKT:

jplutecki@o2.pl